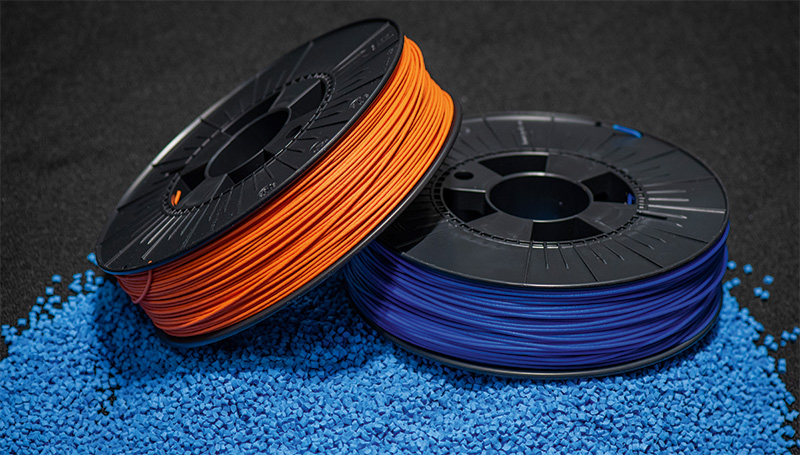

Op verschillende locaties in zijn wereldwijde productienetwerk verwerkt de BMW Group afvalpoeder dat ontstaat bij de productie van onderdelen met versnipperde gebruikte onderdelen tot nieuw filament. Het filament wordt op spoelen gewikkeld als draad, dat vervolgens kan worden gebruikt om nieuwe onderdelen te printen.

Een van de locaties waar dit gebeurt, is de Additive Manufacturing Campus in Oberschleißheim. Naast het gerecycled filament voor de Fused Filament Fabrication levert de campus ook gerecycled granulaat voor gebruik in Fused Granulate Fabrication, waarmee grote gereedschappen kunnen worden geproduceerd. “Ik ben vanaf het begin betrokken geweest bij dit project en ik ben verheugd te zien hoe ver we zijn gekomen”, zegt projectmanager Paul Victor Osswald, die sinds 2018 aan deze ontwikkeling werkt. “Van onze eerste ideeën en pogingen op start-upniveau tot nu zijn we in staat om grote hoeveelheden zeer robuuste componenten te produceren van gerecycled filament op elke productielocatie van de BMW Group. Het is ongelooflijk spannend om continu nieuwe processen te ontwikkelen en te testen. Het gebruik van afvalpoeder en afgedankte 3D-printcomponenten is een sleutelelement van een functionele en efficiënte circulaire economie.”

Basis

De basis voor de huidige 3D-printcyclus bij BMW Group werd gelegd in 2018, toen het zogeheten bottleUP-project zich richtte op het verkrijgen van 3D-printmateriaal voor verschillende toepassingen door PET-flessen te recyclen. Een jaar later werd het eerste industriële afval gebruikt om op pilotbasis gerecycled filament te produceren. Tegen 2021 had het team van Osswald met succes de eerste houders en hulpapparaten voor de productie geprint met hun eigen gerecycled filament. Vandaag de dag worden verschillende locaties binnen het wereldwijde productienetwerk van BMW Group voorzien van 3D-geprinte componenten van de Additive Manufacturing Campus in Oberschleißheim. Elk jaar kan tot 12 ton afvalpoeder worden gerecycled tot filament en granulaat.

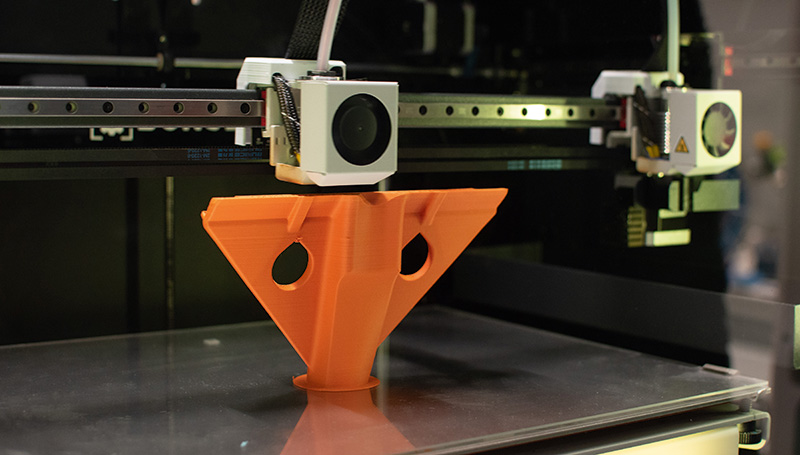

3D-printen

Het gebruik van 3D-printen bij de productiefabrieken van BMW Group blijft zich uitbreiden. Vandaag de dag is elke BMW Group fabriek uitgerust met een 3D-printer, waardoor lokale productie van enkele honderdduizenden componenten per jaar mogelijk is. De toepassingsgebieden zijn zeer divers – variërend van ergonomische en arbeidsveiligheidsoplossingen voor medewerkers tot krasbescherming, montagehulpmiddelen en speciale productieapparatuur, tot en met meetinstrumenten, sjablonen, speciaalgereedschap en gereedschapswanden. Bij de BMW-fabriek in München wordt bijvoorbeeld een specifiek component dat wordt gebruikt bij de samenvoeging van chassis en carrosserie nu 3D-geprint. Dit component beveiligt tijdelijk de stuurstang in een gedefinieerde positie, waardoor het door de opening in de carrosserie kan worden geleid zonder risico op beschadiging. De herbruikbare component wordt kort voor de samenvoeging in het voertuig geïnstalleerd en daarna weer verwijderd. En bij de motorfietsfabriek van BMW in Berlijn worden 3D-geprinte steunpilaren gebruikt bij het aanbrengen van decoratie op de bekledingspanelen van de motorfietsen. De pilaren, die op maat zijn gemaakt om precies op de bekledingspanelen te passen, hebben ook vergrendelingsmechanismen. Dit zorgt ervoor dat de componenten stevig op hun plaats worden gehouden, waardoor ze niet verschuiven terwijl de decoratie wordt aangebracht.