Iedereen in Japan kent AISIN Corporation. In Europa is dat niet het geval. AISIN Europe wil dit veranderen, want het heeft grootse plannen. Daarom nodigde het journalisten uit heel Europa uit om een kijkje te komen nemen in de AISIN-fabriek in Mons, België.

De geschiedenis van AISIN Europe begint in 1943, als Toyota en Kawasaki een bedrijf oprichten voor vliegtuigmotoren voor het Japanse leger. Na de oorlog legt het bedrijf zich toe op het maken van auto-onderdelen. In 1969 gaat AISIN Seiki een joint venture aan met Borg Warner voor de productie van automatische versnellingsbakken. Dit bedrijf heet in eerste instantie AISIN-Warner, maar als 20 jaar later Borg Warner uit de samenwerking stapt, noemt het bedrijf zich AISIN AW.

Innovaties

AISIN AW produceert versnellingsbakken en andere onderdelen voor verschillende fabrikanten, maar het heeft een speciale band met Toyota. Het bedrijf staat bol van de innovaties. Als Toyota in 1997 zijn hybride Prius introduceert, bevatten de auto’s een versnellingsbak van AISIN AW. In de Prius huist ook het eerste sprekende navigatiesysteem. Dit systeem is door AISIN AW ontwikkeld en gebouwd. In 2019 fuseert het bedrijf met moederbedrijf AISIN Seiki om zo AISIN Corporation te worden.

AISIN Europe is vooral bekend van zijn automatische versnellingsbakken. Deze levert het bedrijf aan bijna alle grote autoconcerns, zoals Toyota, VAG, BMW, Stellantis, JLR en Volvo. Toch doet het bedrijf veel meer. Het produceert elektronica voor onder andere navigatiesystemen, die door Toyota, Lexus en Audi worden gebruikt. AISIN Europe produceert koppelingsplaten, remmen, dynamo’s, deurhendels en waterpompen. Wereldwijd vallen er 129 verschillende bedrijven onder AISIN Corporation en werken er meer dan 200.000 mensen.

Factory of the Future

AISIN Europe heeft twee vestigingen in België. Beide locaties liggen centraal tussen verschillende autofabrieken. Daarnaast is ook de afstand tot diverse grote zeehavens klein. Om te laten zien wat AISIN Europe allemaal doet, heeft het bedrijf voor het eerst journalisten uitgenodigd in de fabriek in Baudour, bij Mons. Deze locatie is al twee keer door de Belgische technologiefederatie Agoria uitgeroepen tot ‘Factory of the Future’, in 2019 en 2022.

AISIN Mons opende in 1997. Momenteel werken er zo’n 450 mensen. Het terrein van ruim een kilometer lang biedt nog veel ruimte voor uitbreiding. Op het terrein draait het om drie hoofdactiviteiten: het remanufacteren van automatische versnellingsbakken, het produceren van elektronica en distributie van onderdelen. Er is ook een testbaan. De locatie in Mons is bijzonder: het draait hier niet zozeer om productie, maar om het verbeteren van de kwaliteit. Hier worden productiemethodes opgezet en getest, machines ontwikkeld en kwaliteitscontroles uitgevoerd. Directeur Jacques Fils: “Hier doen we eigenlijk alles. Dat is onze sterkte en onze zwakte tegelijk. Wij zijn hier de support van het moederbedrijf.”

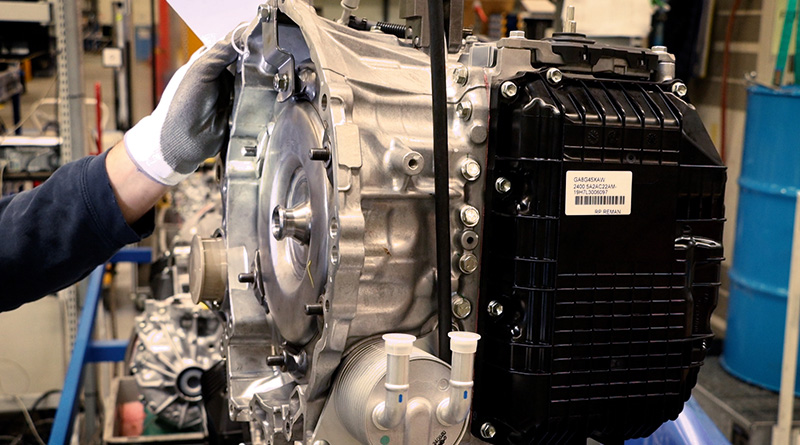

Als nieuw

Het meest duidelijk is dit bij de automatische versnellingsbakken. Alle typen versnellingsbakken van AISIN Corporation kunnen hier worden remanufactored, oud of nieuw. Dit is niet hetzelfde als repareren of herbouwen. De versnellingsbak wordt helemaal opnieuw opgebouwd en verlaat de fabriek in dezelfde conditie als een geheel nieuw exemplaar. Hij krijgt hierbij zelfs dezelfde garantievoorwaarden als een nieuw product.

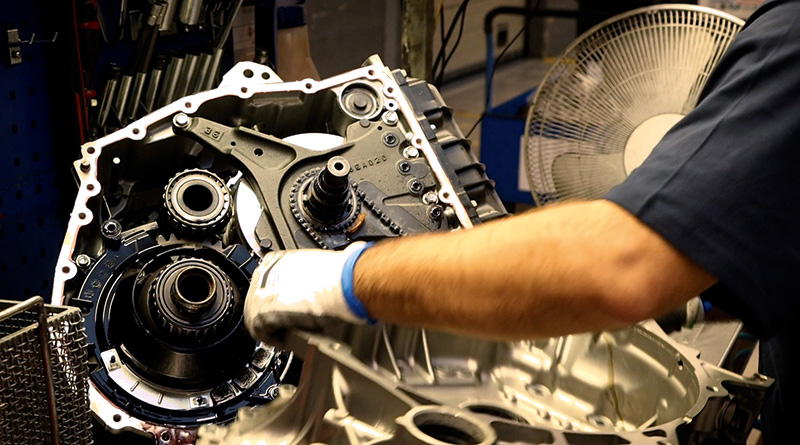

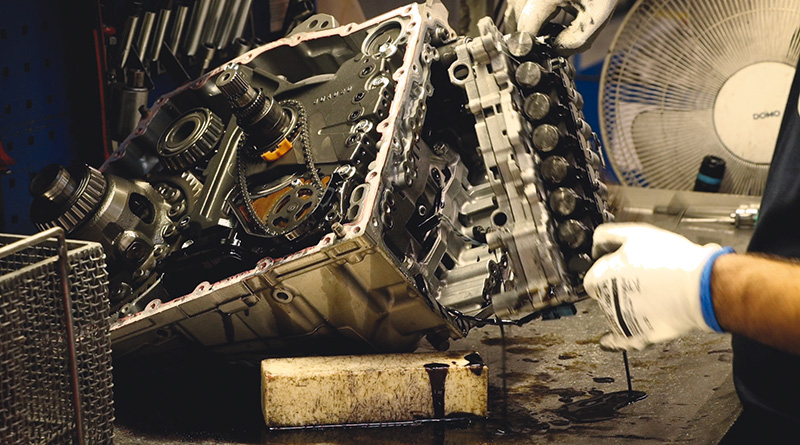

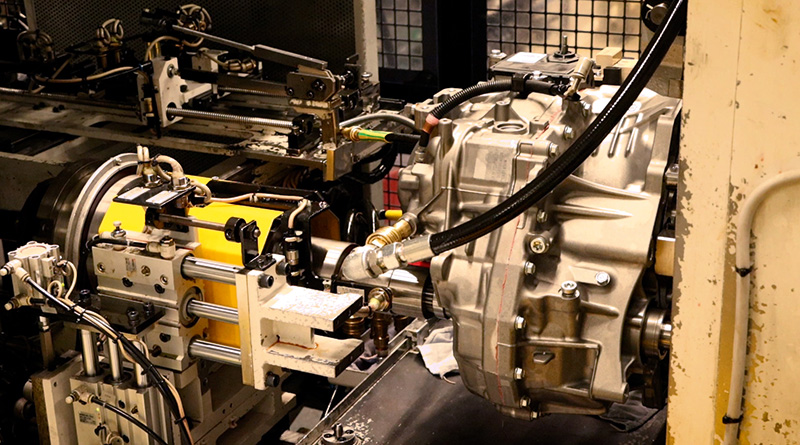

Voor dit proces gaan de door de fabrikanten opgestuurde versnellingsbakken eerst in de microblaster om alle vervuiling te verwijderen van de buitenkant. Hierna worden ze in de fabriek helemaal uit elkaar gehaald. Alle onderdelen worden grondig schoongemaakt en daarna op vele punten minutieus gecontroleerd. Als er een defect wordt gevonden, wordt dit geregistreerd en gaat het onderdeel apart. Er komt een nieuw onderdeel uit het magazijn om het te vervangen.

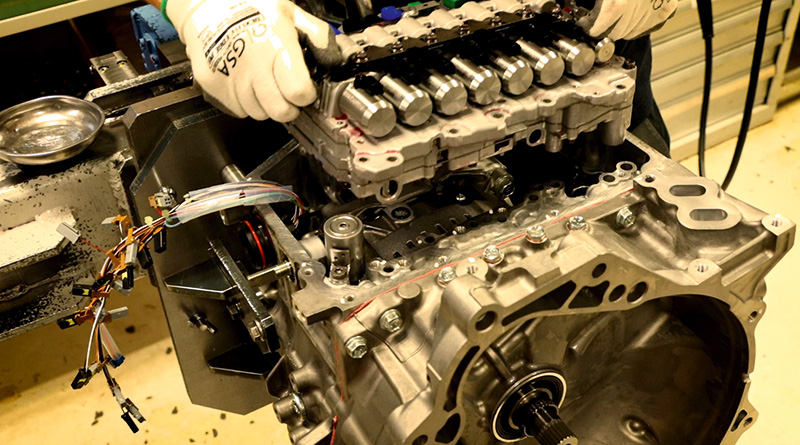

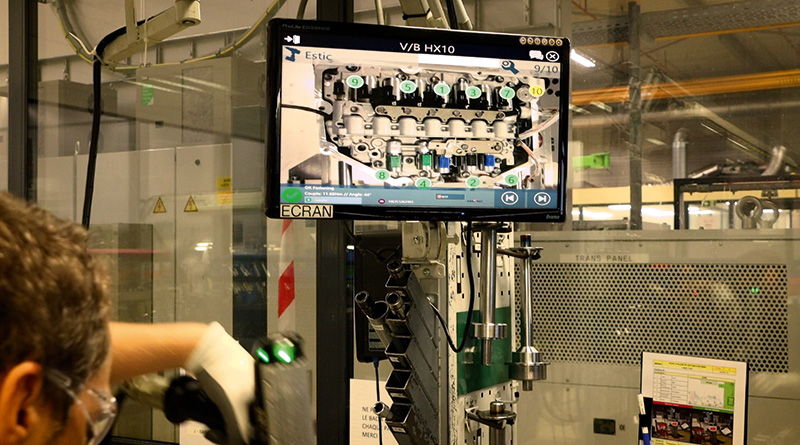

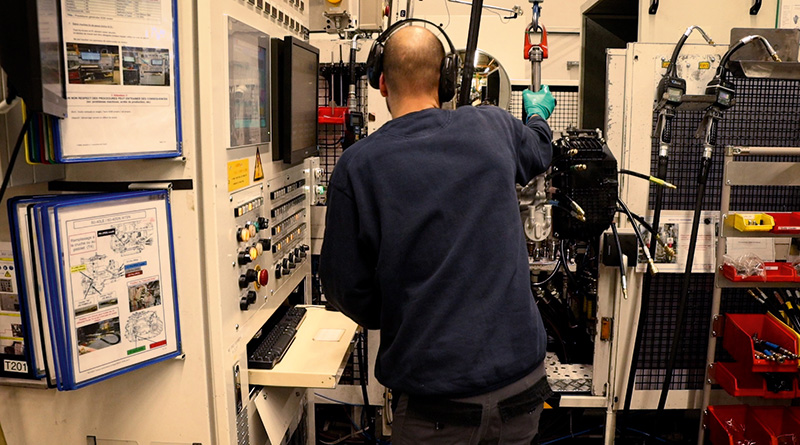

Met de set onderdelen weer compleet zet een medewerker de versnellingsbak weer in elkaar. Alle goede onderdelen die eruit kwamen, gaan er dus ook weer in. Een uitzondering is het kleppenhuis. Omdat deze uit meer dan 160 kleine onderdelen bestaat, wordt deze op een aparte afdeling uit elkaar gehaald, schoongemaakt en gecontroleerd. Elke in elkaar gezette versnellingsbak ondergaat uitgebreide tests met testapparatuur uit Japan. Uiteindelijk levert dit proces remanufactured versnellingsbakken op, die even goed zijn als nieuw. Dit zijn dus versnellingsbakken voor verschillende automerken, afhankelijk van het aanbod.

Proces verbeteren

Het doel van het proces is niet om de versnellingsbakken te repareren. Wel wordt elk onderdeel gecontroleerd en waar nodig vervangen. Gegevens over onderdelen die niet teruggaan in de versnellingsbak worden nauwkeurig geregistreerd. Deze data is zeer waardevol voor AISIN Corporation. Op basis van deze gegevens onderzoekt en verbetert het onderdelen die vaak vervangen moeten worden. Dit is de bedoeling: niet alleen die ene versnellingsbak moet beter worden, maar alle versnellingsbakken. Het draait niet om het vervangen van kapotte onderdelen, maar om het verbeteren van het productieproces.

‘Hier doen we eigenlijk alles. Dat is onze sterkte en onze zwakte tegelijk.’

Jacques Fils

De fabrieksruimte waar deze werkzaamheden allemaal plaatsvinden, is indrukwekkend om te zien. Hier zijn de logistieke processen geoptimaliseerd. Niet vreemd als je bedenkt dat AISIN Corporation gelieerd is aan Toyota, die aan de wieg van het Kanban-methode stond. Alles in de fabriek is netjes en georganiseerd, waarbij elk element zijn eigen vaste plaats heeft. Per jaar verlaten op deze manier zo’n 10.000 versnellingsbakken de fabriek in Mons.

EleKtronica

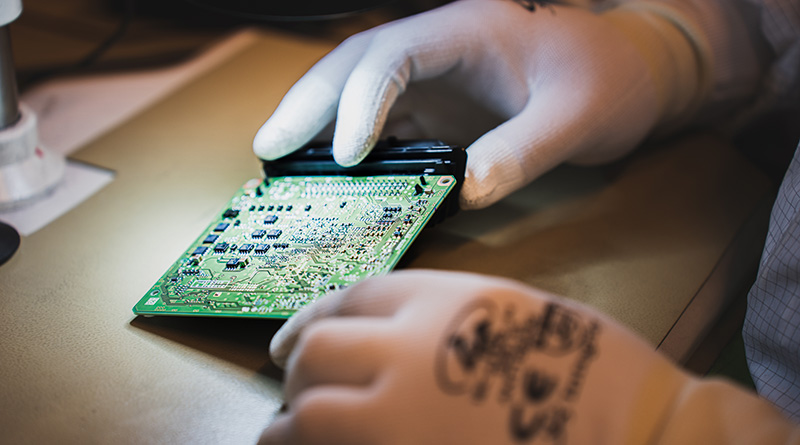

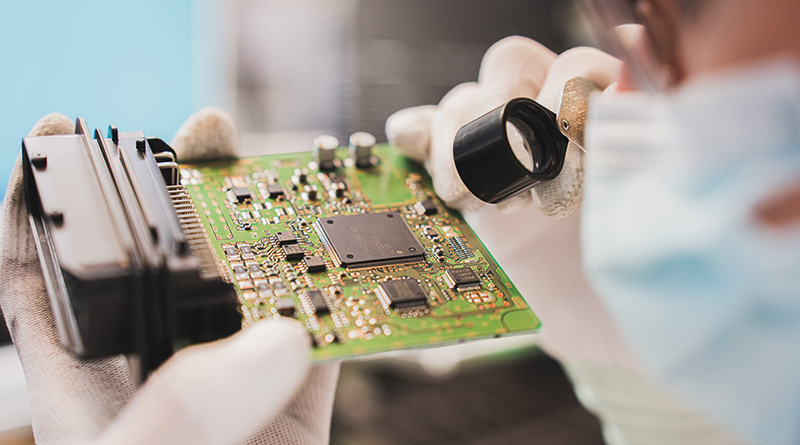

In een ander deel van de fabriek produceert AISIN Europe elektronica. Denk hierbij aan printplaten, waar software op gezet kan worden voor bijvoorbeeld een navigatiesysteem, ECU of warmtepomp. Dit is erg high-tech. Om de fabriek te mogen betreden, moeten dan ook speciale schoenen, jas en haarnetje gedragen worden en moet iedereen door een luchtdouche. Stof is uit den boze bij de productie van deze elektronica. Dit deel van het complex is dus nog netter en georganiseerder dan bij de versnellingsbakken.

Ook bij de elektronica draait het niet om grote productieaantallen, maar om het opzetten en het verbeteren van de processen. Een deel van de machines wordt door AISIN Europe zelf ontwikkeld en afgesteld. Het productieproces is volledig geautomatiseerd: medewerkers zijn hier alleen om de machines bij te vullen en te controleren. De connectoren plaatsen, solderen, schoonmaken, coaten: het gaat allemaal automatisch. Aan het eind van de productielijn controleert de computer de printplaat aan de hand van foto’s. Alleen als iets mogelijk afwijkends wordt gezien, doet een medewerker een extra controle.

Het onderdeel, dat bestaat uit de printplaat in een plastic behuizing, bevat aan het eind van de productielijn nog geen software. Hierdoor kan hij voor vele merken en typen auto’s gebruikt worden. Pas na een bestelling, net voor het inpakken, krijgt het onderdeel zijn software. Dit betekent dat het altijd voorzien is van de laatste versie, specifiek voor de auto waarvoor het onderdeel bedoeld is.

Pionieren

Zo heeft de locatie van AISIN Europe in Mons een pionierende functie. Op dit moment zet men de productie op van een nieuwe waterpomp voor elektrische auto’s. Hiervan zijn de eerste exemplaren in preproductie, waarbij ook de machines in eigen huis ontwikkeld zijn. Dit gebeurt steeds meer met modulaire componenten, die her te gebruiken zijn. Uiteindelijk gaat de productie van de waterpomp naar Tsjechië, als de technologie in Mons ontwikkeld is.

AISIN Europe in Mons is zo het electronics center van Europa, legt Fils uit. “Wij zijn de enige fabriek van AISIN Corporation die altijd klaar is voor nieuwe producten. Nieuwe product ranges worden hier ontwikkeld.” Daarnaast krijgt de fabriek de functie van circular economy center, waarbij duurzaamheid en hergebruik belangrijke waarden zijn. Het remanufactoren van versnellingsbakken is hier natuurlijk een goed voorbeeld van, maar ook de fabriek zelf die helemaal CO2-neutraal is.

Kits

Voor AISIN Europe wordt de aftermarket steeds belangrijker. “De leeftijd van het Europese wagenpark neemt toe”, vertelt Fils. “Dit maakt remanufacturing steeds belangrijker. Een remanufactured versnellingsbak is al snel 20% goedkoper dan een nieuwe, terwijl hij aan dezelfde eisen voldoet. Hij is geproduceerd in een gestandaardiseerd industrieel proces. Zo’n versnellingsbak is helemaal volgens het OEM-proces gemaakt met alleen maar OEM-onderdelen. Daarom krijgt hij ook een gelijke garantie.”

De fabriek krijgt de functie van circular economy center waarbij duurzaamheid en hergebruik belangrijke waarden zijn

Om aan de wensen van de klant te voldoen, biedt AISIN Europe steeds meer complete kits aan. Deze zijn volop in ontwikkeling. Nu zijn ze er voor handmatige en automatische versnellingsbakken, maar ze komen er ook voor bijvoorbeeld oliepompen, oliekoelers en zuigers. Deze kits worden in het enorme logistieke warehouse van AISIN Europe op klantenorder gemaakt. “Dit bleek het beste logistieke proces. We willen de kits niet de markt in duwen”, vertelt Fils. “Door ze op maat te maken voor de grote onderdelenleveranciers kunnen we kwaliteit leveren. Zo weten we bijvoorbeeld zeker dat de onderdelen altijd voorzien zijn van de laatste software.”

Tijdens de persdag waren de aanwezige journalisten onder de indruk van de focus op kwaliteit bij AISIN Europe. Men was verbaasd over wat men allemaal doet in Mons. Fils herkende dat: “Degene die met ons bekend is in Europa, kent ons van de OEM’s. Maar we leggen steeds meer aandacht op de aftermarket. Met hergebruik zijn klanten duurzamer en goedkoper uit en het is flexibeler. AISIN Europe wil een complete leverancier zijn van onderdelen en services, ook voor oudere auto’s.”